Business advantage

生產優勢/品質體系

電動車製作

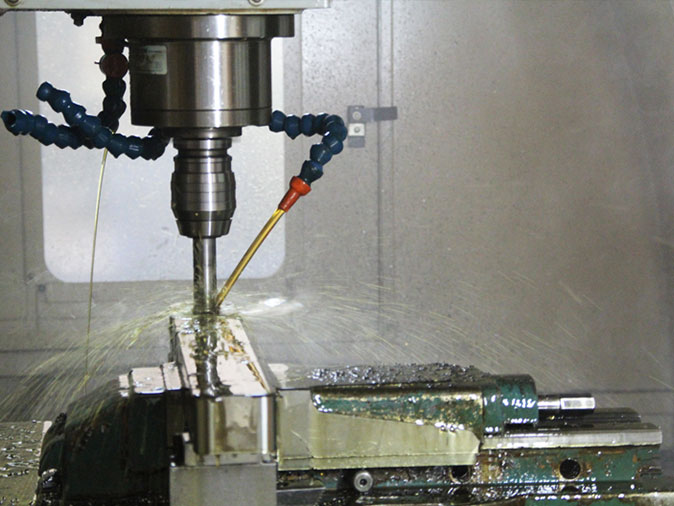

輕量化鋁車架製作

以個人工作站模式生產,提供高單價車種精緻的組裝及優良的品質控管。

提升傳統組裝方式所沒有的細膩度以及較好的組裝品質,讓客戶在收到車時可以簡單完成商品,適合少量多樣生產。

速度快,採工作站模式生產,每人負責組裝其中一部分零件,適合大批量生產。

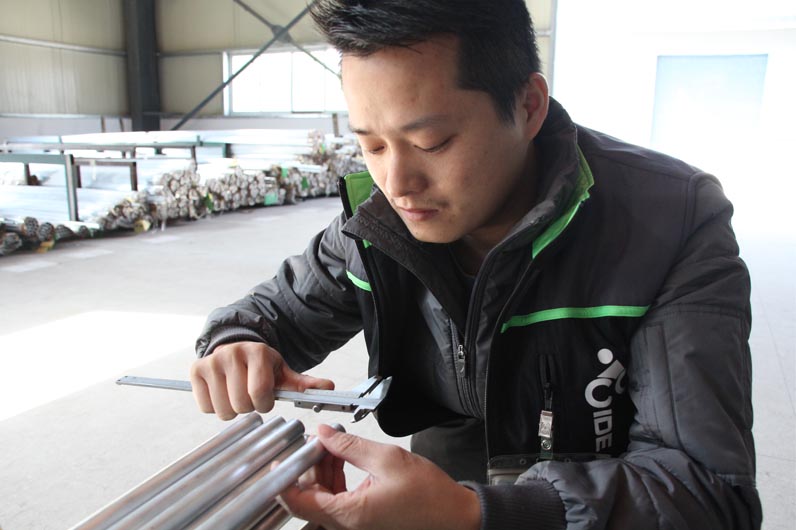

以公司設定之圖面規格及參閱相關之國際標準,作為品質判定之依據,並依照抽樣檢驗管理辦法執行抽樣檢驗,以確保供應商零件合乎規範。

檢測實驗室目前設置有靜態測試,利用靜態測試,可得知車架前叉在受靜態的張力下之永久變形量,以期靜態強度能滿足客戶之期望及銷售國家法規之需求。

動態測試針對車架及前叉於設計開發階段時,即實施相關國際法規規範之疲勞強度測試,藉由相關之疲勞測試,確保車架前叉符合各國國家法規之規範,並建立客戶對IDEAL所製造生產品質之信心。

剛性測試檢測實驗室包含衝擊試驗機/萬能試驗機/紙箱破裂強度試驗機/硬度機…等,能針對各進貨產品實施相關之剛性強度檢測,藉由剛性測試來驗證進貨產品之品質,並保證生產之自行車能通過各國之相關法規。

123